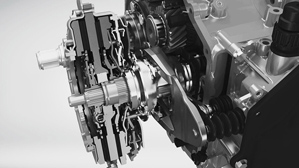

齿轮公司的变速箱为三轴式单中间轴定轴传动变速箱,它与相应的发动机相匹配,可改变扭矩和转速;同时设置空档,可保证在必要时与发动机分离。变速箱设置倒档,可以使汽车倒退行驶。选用良好的汽车变速箱可以使汽车有较高的传动效率,且工作平稳、无噪声。

1、键强度校核

变速箱的轴与发动机相连,发动机带动轴转动,轴与中间常啮合齿轮相啮合,中间轴常啮合轮靠中间轴上的单键将动力传递给中间轴,再经中间轴上的齿轮传递给轴上的齿轮,通过挂档将动力输出。

《机械设计手册》中单键强度的校核公式为:

P=2 000 T/ dkL<[P]

式中,d为轴径,mm;k为键和轮毅的接触高度,mm;L为键的工作长度,mm;T为键所传递的扭矩}kg.m;[P]为许用比压,kg/m。

下面以齿轮公司DC6J70T变速箱产品为例,对中间单键强度进行校核。

在DC6J70T产品中变速箱输入轴所传递的扭矩为70 kg.m输入,轴齿轮齿数z=18,中间轴常啮合齿轮的齿数Z=35,则中间轴上单键所传递的扭矩为:T=70x35/18=136.11kg.m,在图纸中d=64mm;k=6.5 mm;L=34 mm。将上述数值带入式中,计算结果为P=19.246 kg/mm,查表可知,许用比压[P]=20 kg/mm~30 kg/mm,P<[P],表明在理论上DC6J70T变速箱的中间轴单键满足设计要求

2、中间轴脱键及键损坏质量问题的结构改进

在实际使用过程中,存在道路状况恶劣、用户超载的现象,有时中间轴单键所传递的扭矩远大于理论扭矩,键脱落、被扭坏等现象偶有发生。针对此类质量问题,从以下几个方面对变速箱中间轴脱键质量问题进行了改进:

(1)扩大中间轴齿轮的内孔公差范围,将原来的+0. 019 mm改为士0. 015 mm。这样既扩大了公差范围,在工艺上易保证;同时又加大了轮与轴之间的过盈量,以减少键的工作负荷,防止脱键。

(2)设计不等宽键,将中间轴单键做成不等宽键,与轴接触部分比与轮接触部分加宽0.03 mm,这样加大了键与轴之间的过盈量,可起到防止脱键的作用。

(3)改变中间键槽的设计形式。通过对齿轮公司的所有变速箱产品中间轴键槽设计形式分析,结果表明,使用立铣的形式或减小刀具圆弧可以降低中间轴脱键质量事故的发生率,而且在最新引进的MPS62B及MPT21产品中,其中间轴的键槽都采用了立铣的形式,表明日本也在此方向有了改进。故中间轴的键槽采用立铣加工,可降低脱键质量事故的发生率。

(4)加强键槽宽度热前加工控制。增加检验频次、明确刀具强制更换标准并严格执行;逐步建立键槽日常热处理变形分析制度,定期进行零件冷热对比,改进键槽深度和有效氏检验方法;改进铣床行程调整方法。

(5)严格执行工艺要求,中间轴齿轮内孔尺寸热后必须全数检查。同时注意操作工培训,改变内孔加工尺寸偏上限的习惯。

(6)加大对中间单键的抽检频次。根据检验和装配中的质量状况,开展不定期检查。

通过采取以上几项措施,齿轮公司变速箱产品中间轴脱键及键扭坏的质量问题彻底得到了控制。

专业从事机械产品设计│有限元分析│强度分析│结构优化│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150